Industria: Bienes de consumo

Departamento: Empaque

Duración del proyecto: 12 meses

Beneficios financieros: Ahorro estimado de $15,000 (convertido de €15,000)

Tipo de proyecto: Proyecto Green Belt

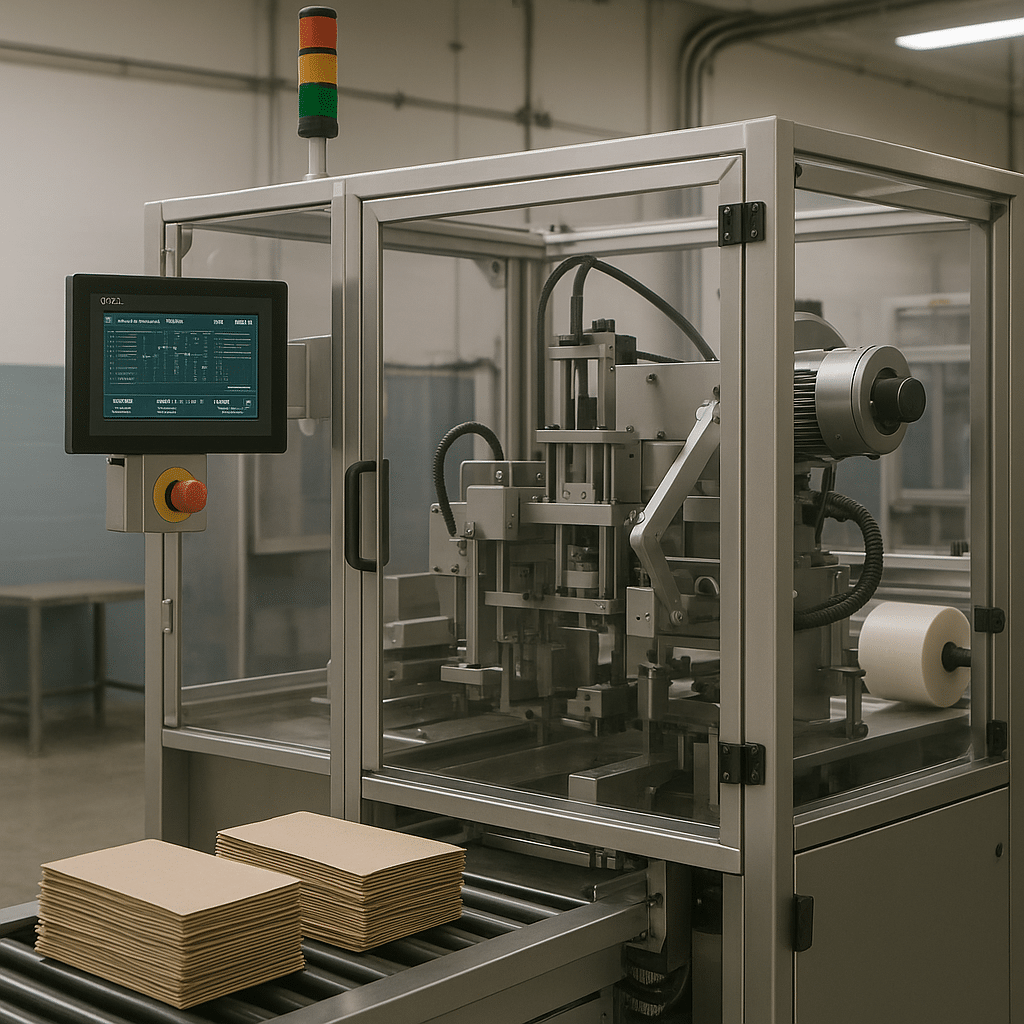

Este proyecto tuvo como objetivo optimizar los ajustes de máquinas en el departamento de empaque de una empresa de bienes de consumo. Aplicando metodologías Lean Six Sigma, específicamente el enfoque DMAIC (Definir, Medir, Analizar, Mejorar, Controlar), el equipo se enfocó en resolver un problema crítico que interrumpía la producción y aumentaba los costos: los ajustes excesivos en los parámetros servoaccionados de la máquina. Este proyecto demuestra cómo las herramientas Lean Six Sigma pueden ofrecer soluciones a problemas complejos de fabricación y, al mismo tiempo, lograr ahorros significativos y mejoras en la eficiencia.

El Desafío: Reducir los Ajustes de Máquina

El equipo del proyecto se centró en una máquina de empaque que volvía a los ajustes predeterminados después de cada carga de lote. Cada lote requería un promedio de seis ajustes adicionales, lo que implicaba tiempo y recursos para asegurar el funcionamiento correcto del equipo. Este problema no solo obstaculizaba la productividad, sino que también generaba frustración entre los operadores que lidiaban con interrupciones constantes. Tras conversaciones con el patrocinador del proyecto y los gerentes de departamento, se estableció como objetivo reducir estos ajustes manuales en un 75%, permitiendo así que la máquina funcionara con mínima intervención.

Formación del Equipo del Proyecto

Un factor crítico para el éxito del proyecto Lean Six Sigma fue formar un equipo equilibrado, compuesto por personas que entendieran tanto el funcionamiento de la máquina como los objetivos generales. El equipo incluía operadores experimentados de cada turno y un gerente de formulación. Incluir a los operadores fue una decisión estratégica, ya que sus conocimientos sobre las operaciones diarias proporcionaron datos esenciales que guiaron el avance del proyecto.

Formar el equipo requirió una cuidadosa consideración de los roles, dinámicas de liderazgo y niveles de motivación individuales. Desde el inicio, quedó claro que incluir operadores de diferentes turnos fomentaría la comprensión entre equipos y ofrecería una gama más amplia de perspectivas sobre el comportamiento de la máquina. Su participación fue valiosa, ya que tenían un interés directo en el éxito del proyecto y fueron clave para identificar ineficiencias operativas. Los proyectos Lean Six Sigma enfatizan el trabajo en equipo y el compromiso, y este proyecto reforzó que incluir a los trabajadores de primera línea enriquece el proceso de resolución de problemas.

Herramientas y Técnicas Utilizadas

La estructura DMAIC guió el proyecto, ayudando a dividir problemas complejos en fases manejables. Para identificar las causas raíz de los ajustes excesivos, el equipo aplicó varias herramientas Lean Six Sigma:

- Diagrama de Ishikawa (espina de pescado): Ayudó al equipo a generar ideas y categorizar las posibles causas del problema, agrupándolas en temas como equipo, métodos, materiales y factores humanos. Los miembros con experiencia previa en esta herramienta la encontraron útil para organizar ideas.

- Análisis de Modo y Efecto de Fallas (AMEF o FMEA): Fue esencial para identificar posibles fallas en los procesos de la máquina y priorizar los problemas que más impactaban los objetivos del proyecto. También señaló áreas donde los ajustes en materiales o procesos podrían reducir la cantidad de intervenciones requeridas.

- Análisis del Sistema de Medición (MSA): Asegurar la precisión de los datos fue fundamental para rastrear el éxito del proyecto. Esta herramienta validó que los datos recolectados sobre los ajustes de la máquina fueran fiables y consistentes, estableciendo una base sólida para las fases posteriores.

- Plan de Control: Para asegurar la sostenibilidad de las mejoras, el equipo desarrolló un plan de control para rastrear ajustes y medir cualquier desviación con el tiempo. Este plan fue un enfoque proactivo para gestionar los ajustes necesarios por lote y sirvió como verificación final antes de declarar el proyecto como completo.

Desafíos y Soluciones Prácticas

Uno de los retos prácticos durante el proyecto fue coordinar las reuniones con los horarios de producción. Era esencial que los operadores participaran en las reuniones del proyecto, pero sin interferir con la producción en curso. Para superarlo, el equipo programó cuidadosamente las sesiones durante los tiempos de inactividad de la máquina y trabajó estrechamente con los coordinadores de turno. Estos ajustes aseguraron una mínima interrupción de la producción y mantuvieron el impulso del proyecto.

Otro desafío fue alinear al personal externo, como los responsables de control de calidad y el farmacéutico interno. Al intentar modificar una lista de verificación de limpieza como parte del plan general de mantenimiento, el equipo enfrentó resistencia del farmacéutico, quien consideraba que los cambios no se relacionaban con los procedimientos de limpieza. Mediante un diálogo abierto, se logró un compromiso al agregar una referencia en la lista de verificación a una instrucción de trabajo complementaria. Esta experiencia subrayó la importancia de la comunicación clara y la necesidad de negociar cuando se implementan cambios que afectan a varios departamentos.

Resultados y Beneficios del Proyecto

El proyecto concluyó con una reunión de evaluación final, donde el equipo midió y validó los resultados. Al estandarizar los ajustes de la máquina y reducir las intervenciones manuales, el equipo logró una reducción significativa en las intervenciones por lote: de un promedio de 6 a aproximadamente 0.78. Esta mejora superó el objetivo inicial, generando un ahorro estimado de $15,000 anuales y liberando tiempo de los operadores para otras tareas.

Esto tuvo implicaciones significativas para el departamento de empaque:

- Mayor Productividad: Los operadores pasaron menos tiempo resolviendo problemas con la máquina, lo que les permitió centrarse en tareas críticas del departamento. Esto contribuyó a un aumento en la producción sin necesidad de más recursos.

- Mejora del Clima Laboral: Los operadores valoraron el impacto del proyecto, ya que abordó uno de sus puntos de dolor rutinarios. Su participación fomentó un sentido de pertenencia y logro, impactando positivamente en la motivación y la cohesión del equipo.

- Mejora Sostenible: El plan de control desarrollado durante el proyecto garantizó que los ajustes se mantuvieran estables a lo largo del tiempo. Al revisar periódicamente los parámetros de la máquina y aplicar medidas preventivas, el departamento pudo conservar las mejoras sin necesidad de recalibraciones frecuentes.

Conclusiones y Lecciones Aprendidas

Al reflexionar sobre el proyecto, los miembros del equipo destacaron varios aprendizajes clave:

- Los Datos Validan las Decisiones: El poder de los datos en Lean Six Sigma es fundamental. La recopilación inicial y validación de datos mediante el Análisis del Sistema de Medición permitió al equipo tomar decisiones informadas y evitar tratar síntomas en lugar de causas raíz.

- La Comunicación es Esencial: Durante todo el proyecto, la comunicación clara y las reuniones bien planificadas fueron vitales. Los operadores estuvieron informados sobre las actividades del proyecto, lo que ayudó a manejar expectativas y construir una cultura de colaboración. La planificación cuidadosa de los horarios y la transparencia sobre los objetivos del proyecto fueron especialmente valiosas.

- El Apoyo Interdepartamental Refuerza los Resultados: Colaborar con otros departamentos aportó experiencia adicional y amplió el espectro de soluciones posibles. Involucrar al personal de control de calidad y farmacia, incluso cuando hubo resistencia inicial, enriqueció el resultado final y aseguró que los ajustes cumplieran con los estándares departamentales.

- El Compromiso del Equipo Impulsa el Éxito: Involucrar a quienes se ven directamente afectados por el desempeño de la máquina fue clave. Sus aportes ofrecieron perspectivas prácticas sobre los ajustes de máquina y revelaron oportunidades de mejora que podrían haber pasado desapercibidas para observadores externos.

Reflexión Final

Este proyecto Green Belt demostró el potencial transformador de Lean Six Sigma en las operaciones de manufactura. Al seguir el enfoque DMAIC, usar datos confiables y fomentar la comunicación entre departamentos, el equipo logró una mejora sustancial en la eficiencia de la máquina y una reducción de ajustes costosos. El éxito de este proyecto es un testimonio del valor de las metodologías Lean Six Sigma para enfrentar desafíos específicos del sector, fomentar la colaboración y ofrecer resultados cuantificables.

Para quienes estén considerando emprender su propio proyecto Lean Six Sigma, esta experiencia subraya la importancia de las herramientas estructuradas de resolución de problemas, la toma de decisiones basada en datos y el compromiso con la mejora continua que caracteriza a Lean Six Sigma.